開創動力電池新格局 看長城汽車如何引領“疊時代”變革!

當下,隨著環境污染和能源危機的挑戰日益嚴重,“綠色環保、節能減排”的理念正不斷深入人心。作為人類日常出行重要的交通工具,汽車也在飛速經歷著電氣化轉型。

而對于一輛電動汽車來說,其核心部件動力電池的性能高低,在很大程度上決定了該車的整體性能。所以伴隨著新能源市場的發展與成熟,對于動力電池的能量密度、安全性與耐久性的要求日益提升。長城控股下的蜂巢能源充分洞悉市場痛點,開創性地率先推出方形疊片電池,讓電池能量密度更高,壽命更長,性能更安全,這在業界引起了不小的震動。

由“卷”到“疊”,鋰電池在工藝革新中進入3.0時代

目前,大部分動力電池的電芯都采用的是卷繞工藝。而早在鋰電池的1.0時代,采用該工藝的鋰電池便已廣泛應用于手機、相機、筆記本電腦等3C電子消費領域。日后,隨著電動汽車的出現,在更高的能量密度、安全性及循環壽命的要求下,鋰電池技術有了很大的提升,進入了2.0時代。但是從本質上來講,這仍然只能算是3C鋰電池的改進版。

近兩年,受政策導向,國內新能源造車勢力如雨后春筍般涌現。同時,隨著英國、法國等歐洲國家相繼確定或計劃發布燃油車禁止時間表,大眾、寶馬以及奔馳等傳統汽車巨頭為了搶占先機,紛紛加大在新能源領域的布局及投入。此時,為純電動車正向研發而來的標準化平臺誕生了,這對動力電池的品質要求及大尺寸需求進一步提升,而卷繞工藝的鋰電池顯然有些力不從心了。

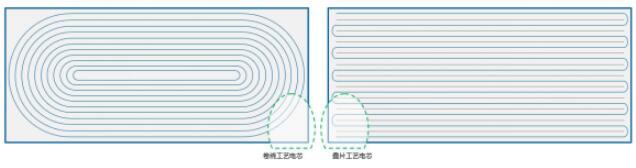

在前不久舉辦的2019上海車展上,長城控股下的蜂巢能源攜高速疊片方形鋰電池參展,給予整個電動汽車行業指明了全新的方向。與傳統卷繞工藝相比,疊片工藝優勢顯而易見:首先,疊片式極組更加貼合方形電池的矩形殼體,能夠充分利用到四角空間。而卷繞式極組受限于卷繞工藝,在殼體四角存在空間浪費現象。并且,卷繞式極組長時間使用后容易發生扭曲,兩側圓弧處斷裂造成內部短路。

傳統卷繞工藝電芯與疊片工藝電芯內部結構對比

在產品性能方面,疊片工藝同樣優勢明顯:由于疊片式極組有更好的結構適應性,電池變形和膨脹的幾率大幅下降;同時因為邊緣結構更簡單,電池的安全性更高;相比于卷繞工藝,疊片工藝生產的方形電池能量密度可以相應提高5%,循環壽命提升10%-20%,并且由于內阻的降低,可實現更高倍率放電。

可以說,疊片工藝電池通過生產工藝的革命性升級,大幅提升了動力電池的產品性能,實現了高性能、安全、耐久的單體大容量電芯大量應用于交通工具和儲能領域的愿景,開啟了鋰電池3.0的全新時代。

后發先至的背后,是長城汽車不遺余力的研發投入

事實上,面對越來越重要的新能源車市場,為了充分滿足行業和客戶需求,疊片式鋰電池正成為全球頭部企業關于下一代電池的共同選擇。據悉,松下、三星SDI、CATL等企業都有在2022年之后導入疊片工藝的計劃,而長城控股下的蜂巢能源已經在全球范圍內率先將高速疊片工藝應用在方形電池,可謂后來居上。

之所以能夠實現后發先至,率先開創“疊時代”,長城控股下的蜂巢能源憑借的是優異的汽車基因。源自長城汽車的懂車基因,使其更加了解與熟悉整車開發需求,能夠生產出更加契合主機廠要求的動力電池,這一點是供應商身份的動力電池企業所無法比擬的。同時,來自長城汽車的資金支持與項目支持,使得它能夠潛心于項目研發、積淀項目經驗。正是站在了巨人肩膀上,長城控股下的蜂巢能源搶占了先機。

當然,這背后也離不開長城汽車一直以來在技術研發上秉持的“過度投入”理念。長城汽車在新能源汽車領域的研發長達10年之久,目前已建成電芯、機理分析、PACK、BMS試制試驗室和電池試制車間、試驗中心及分析中心等。其中,于2016年開工的保定研發中心占地106畝,目前投資達7億元,各實驗室已投入使用。正在建設中的無錫研發中心預計投入達10億元,新建包含固態電池、太陽能、儲能、軟包電芯在內的各類試制線及試驗室。

在人才投入方面,現階段負責動力電池的研發人員已突破千人,其中來自歐美、日韓等資深外籍專家近60人,預計到2020年,研發團隊規模持續擴大,外籍專家達200人,碩士及以上學歷人員達1000余人。正是這種“過度投入”研發理念的踐行,以及國際一流研發設備與研發體系的保障,長城控股下的蜂巢能源才能在動力電池領域突圍歐美日韓等頭部企業的技術包圍,率先開創“疊時代”。

不可否認,電動汽車正成為整個汽車行業未來的發展方向,誰能掌握核心技術,就能在新的競爭態勢下占領制高點。顯然,通過工藝技術的革新,進而定義動力電池全新標準,連續三年取得百萬輛銷量的長城汽車,正迎來全新的發展機遇。